Die Waschmaschine ist defekt. Aber wieder einmal ist der Schraubenzieher oder -schlüssel verlustig gegangen im Haushalt. Dann geht die nervige Suche los; „Schatz, hast Du da schon nachgeschaut? Wo kann es bloß sein?“. Wenn etwas allerdings kaputt ist, muss man Ersatz bestellen. So war es schon seit jeher. Verloren, defekt, nicht da, wenn man es braucht. Zugegeben, ein ziemlich banales Beispiel aus dem Alltag. Genauso banal ist das daraus abzuleitende Anwendungsszenario für den 3D-Druck im Alltag. Defektes und Verlorenes wird aus dem 3D-Drucker ersetzt. Doch wie weit sind wir mit diesem Banalen eigentlich? Machen wir kurz einen Schlenker zu privat genutzten 3D-Druckern. Bevor wir uns dann den Status Quo der industriellen Nutzung näher anschauen.

Der private Hausgebrauch

In Zukunft lässt sich das Werkstück oder das Ersatzteil einfach so aus drucken? Jein! Ob es sich nun um Metalle oder Kunststoffe handelt, beides ist nach dem modernsten Stand der Technik machbar. Machbar, wohlgemerkt. Herkömmliche 3D-Drucker – die im privaten Bereich mit Kunststoffmaterialien wie PLA, ABS, Nylon, CPE oder TPU arbeiten – sind durchaus als bekannt zu bezeichnen. Wir sind allerdings noch lange davon entfernt, dass jeder Haushalt einen derartigen Objekt-Replikator hat. Ist das heute also noch nicht easy-peasy, nicht super einfach und nicht so gängig? So sieht es aus!

1. Keine Metallverarbeitung

Erstens kann man – wenn wir die Materialvielfalt betrachten – Metalldruck im Privathaushalt vergessen. Die bestehenden Maschinenlösungen – auf die wir weiter unten eingehen – sind viel zu teuer und zu monströs, um sie in die Wohnzimmerecke zu stellen.

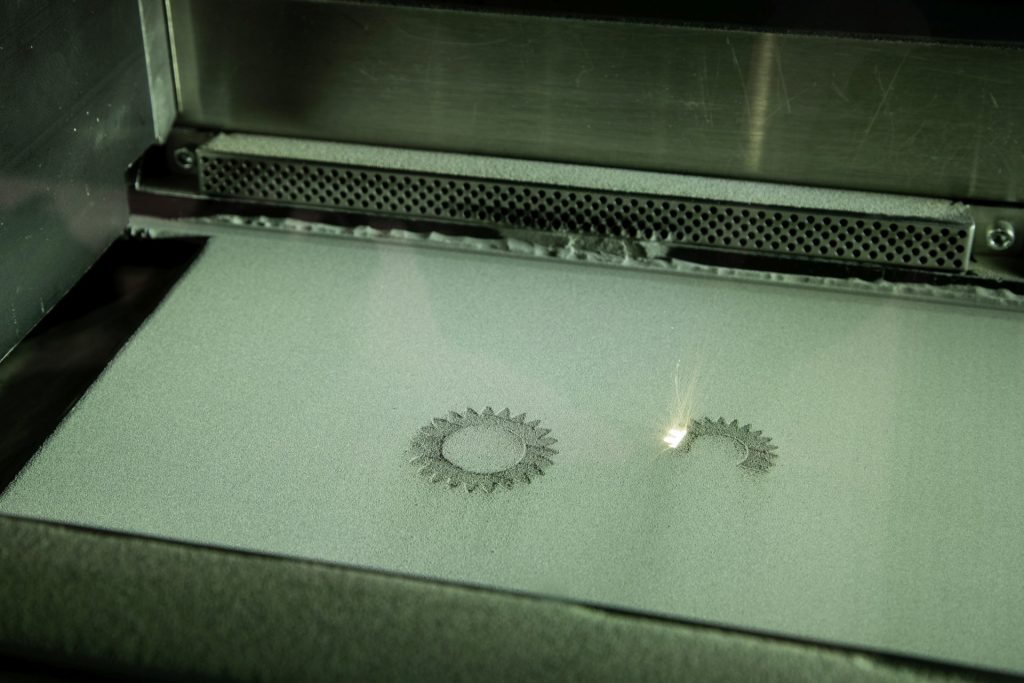

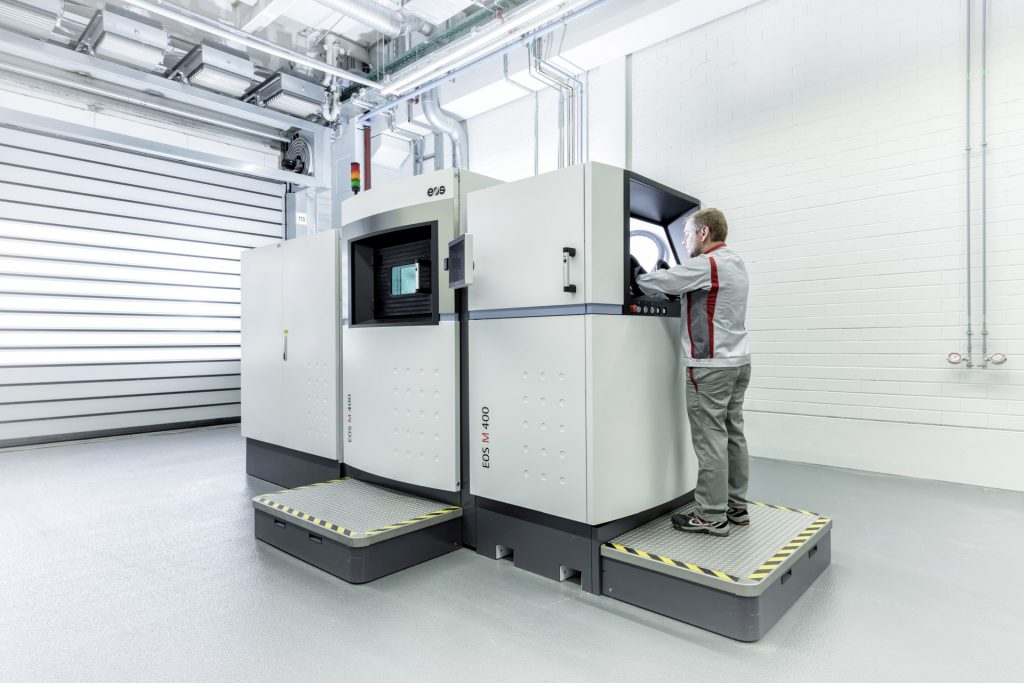

Anbei ein Demonstrationsvideo eines der Marktführer namens „EOS“ (mit Sitz in Krailing/Deutschland, 260 Mio Jahresumsatz anno 2015, 750 Mitarbeiter), das eine Produktlösung und das Verfahren zeigt. Bei dem sogenannten „selektiven Laserschmelzen“ werden die Objektdaten an den Drucker übermittelt, eine hauchdünne Metallpulverschicht wird auf einen Träger aufgetragen und vom Laser werden die Konturen entsprechend zusammengeschmolzen. Dieses Metalldruckverfahren ist zur Zeit auf dem Markt die dominierende Lösung. Die natürlich so in kein Wohnzimmer passt. Mal so nebenbei, es kostet rund 700.000 Euro und mehr. Industriepreise eben (eine Liste mit Preisen für Industriemaschinen). Für Heimanwendungen konnte ich beim Recherchieren keine bezahlbaren Metalldrucker finden.

Bleibt nur Kunststoff oder Gips als Ausgangsmaterial, das über 3D-Printer in der Preislage grob um die 1.000 Euro schwankend verarbeitet werden kann. Im Gegensatz zu herkömmlichen Druckern preislich eine sehr hohe Hausnummer. Immerhin wurde der Begriff an Drucker angelehnt, dementsprechend muss man sich nicht wundern, dass Konsumenten sich daran orientieren und zurückschrecken.

2. Die Nachfrage nach ausgedruckten Ersatzteilen ist gering

Viele Konsumenten sehen aus meiner Sicht nach wie vor keinen Bedarf. Was eher dem Henne-Ei Prinzip folgt. Die Industrie hat bis heute keine idiotensicheren Systeme gebaut, die dem Normalsterblichen und dem eher Uninteressierten gegenüber einen Anlass bieten, jeden Tag neue Handyschalen zu drucken. Oder einen neuen Plastiklöffel. Oder bei Gelegenheit das Aufsatzstück des Staubsaugers zu ersetzen, der alle Jahre wieder kaputt gehen könnte. Unaufgeregte Dinge, zu denen es etablierte Kaufalternativen gibt (online bestellen, morgen da). Wenn ein 3D-Drucker 1.000 Euro kostet, warum sich die Mühe machen, einen billigen Staubsaugeraufsatz auszudrucken anstatt günstig und einfach nachzukaufen?

3. Hersteller machen nicht mit

Drittens? Es fehlt nicht nur an akzeptierten Massenanwendungen und Preisen im Sinne eines kulturellen Gebrauchs (die saloppe Analogie zum „google es doch“ = „drucks dir doch aus“ ist eine Aussage, die wohl eher 2025 denn 2017 zutreffen könnte), es fehlt auch schlichtweg an Konstruktions- und Ersatzteilstandards, die einen „Nachdruck“ auch rechtlich sicher gestalten, ohne dass dem Hersteller des Ersatzteils gleich komplett die Umsätze flöten gehen (wir sprechen hier von einem Lizenzkauf von Konstruktionsdaten). Kaum ein Hersteller gibt seine Konstruktionsdaten heraus, mit denen der 3D-Drucker gefüttert werden müsste. Ohne diese muss man es schon selbst konstruieren. Das Nachmodellieren in einem CAD-Programm ist leider nicht so trivial, wenn man komplett eigenständige Formen ausdrucken möchte. Hierzu muss man sich in diverse 3D-Konstruktionsprogramme einarbeiten.

4. 3D Scanner sind teuer

Natürlich werden auf dem Markt auch 3D-Scanner angeboten, die reale Objekte ausmessen (freihändig oder auf einem Drehteller mit feststehendem Scanner) und die 3D-Scan-Daten in ein CAD-Programm einspeisen (hierzu ein Beispiel auf YouTube: EinscanPRO from Shining 3D / Artec 3D Scanner (Artec Eva & Spider im Vergleich)). Die typischen Probleme sind hierbei die Genauigkeit in Milimetern gemessen (die sich um die 0,5 mm bewegen, je nach Aufnahmeart und Bedarf [=Lichtbild, Laser, Infrarot bis hin zu Röntgen-Scans oder der Magnetresonanztomographie] auch wesentlich feiner). Allerdings bedeutet die Anschaffung eines Scanners natürlich weitere Zusatzkosten. Ein günstiger 3D-Scanner ist für +300 Euro zu haben, professionellere Scanner können locker über 10.000 Euro kosten. Ein modernes MRT (das nichts weiter als ein medizinischer Körperscanner ist) ist für knapp unter 1 Mio Euro bis locker über 3 Mio Euro je nach Ausstattung zu haben. Nur Einscannen reicht nicht immer. Die Scans müssen je nach Bedarf per 3D-Programm nachgearbeitet werden (passiert selbst in der Medizin, wenn die Scan-Daten zu grob sind, da nicht jede Aufnahme mit ultramodernen Scannern angefertigt wird, um sie an 3D-Druckfirmen weiterzuleiten). Somit kann ein Privatkunde mitsamt Scanner und Drucker ab 600 Euro aufwärts rechnen.

5. Hobbyisten und Do-it-yourself dominieren

Produktanbieter und Konsumenten halten sich weitestgehend zurück, wie wir es skizziert haben. Das heißt nicht, dass sich der 3D-Privatdruck auf Nulllinie bewegt, im Gegenteil. Ein Blick auf Plattformen wie Dawanda oder Etsy genügt (Dawanda-Suche / Etsy-Suche). Hobbyisten und Künstler hantieren nicht ungerne mit 3D-Druckern, um bspw. Schmuckstücke anzufertigen, die sie vorher in Handarbeit herstellen mussten. Generell kann die Szene als eine Community betrachtet werden, die als Vorreiter mit Feuer und Flamme dabei sind.

6. Absatzzahlen sind mit herkömmlichen Druckern nicht vergleichbar

Wer sich für einen genaueren Einstieg in den 3D-Desktopbereich interessiert, dem empfehle ich einen Blick in den FAZ-Artikel „Wofür braucht man eigentlich einen 3D-Drucker?“ (04 / 2014). Ebenfalls lohnt sich ein Blick auf eine der größten 3D-Druck Communities Thingiverse. Die Webseite 3DHubs.com bietet einen Überblick populärer 3D-Druckermodelle an. Und zu guter Letzt: Auf Amazon.com finden sich diverse Anbieter sowie Zubehörteile.

Was die Absatzdaten angeht, hält sich das im kleineren Rahmen mit ordentlichen Steigerungsraten von Jahr zu Jahr. Aktuell? In den ersten drei Quartalen 2016 wurden knapp 208.000 3D-Drucker an Privatnutzer verkauft. Anbieter wie Ultimaker und Stratasys (Makerbot) haben damit rund 30 Mio USD Umsatz geschrieben (je nach Anbieter und Modell bewegen wir uns bei einem Gerätepreis von 500 – 2.000 USD) (Quelle: Contextworld). Weltweit wurden grob geschätzt 1 Mrd. USD für private 3D-Drucker und Materialien ausgegeben.

Damit handelt es sich immer noch um eine sehr kleine und schmale Produktnische im Bereich der Konsumgüterindustrie, die auf ein globales Umsatzvolumen von rund 14 Bio Euro geschätzt wird. In Deutschland gaben die Privathaushalte im Jahr 2014 für Konsumgüter 437 Mrd. Euro aus (8% für Computer/TK = 35 Mrd. Euro und 9,2% für DIY/Baubedarf = 40 Mrd. Euro / Quelle). Angesichts der Vorhersagen, welche Umwälzungen die Technik für Consumer und Konsumgüteranbieter nach sich ziehen könnte, müssen wir wohl noch auf diese Realitäten warten.

Zum Vergleich: Im Jahr 2016 wurden +100 Mio Drucker verkauft, der Umsatz global beläuft sich auf geschätzte 31 Mrd USD / Quelle: IT-Markt.ch. Wer sich übrigens für den klassisch-europäischen Druckermarkt interessiert, der wird auf Statista fündig.

Wenden wir uns nach dem Schlenker den industriellen 3D-Druckverfahren und dem Stand der Dinge zu. Vielleicht sieht es da besser aus?

3D-Druck in der Industrie

Während sich der Markt für kleinvolumige 3D-Hausdrucker langsam aber sicher auf geringen Absatzniveaus positiv entfaltet – dessen Steigerungsraten eine deutliche Sprache für weitere Innovationen und mögliche Preissenkungen sprechen – erhofft sich der Großteil der Industrie auf der Produktionsseite größere Vorteile. Betrachten wir zunächst die Stimmungslage. Sind die Unternehmen eher ablehnend oder offen für mögliche Szenarien? Eines vorneweg: Wir sprechen über Metalldruck! Die Verarbeitung von Plastik sei hier außen vor und wird nur am Rande erwähnt.

1. Umfragezeiger deuten nach oben

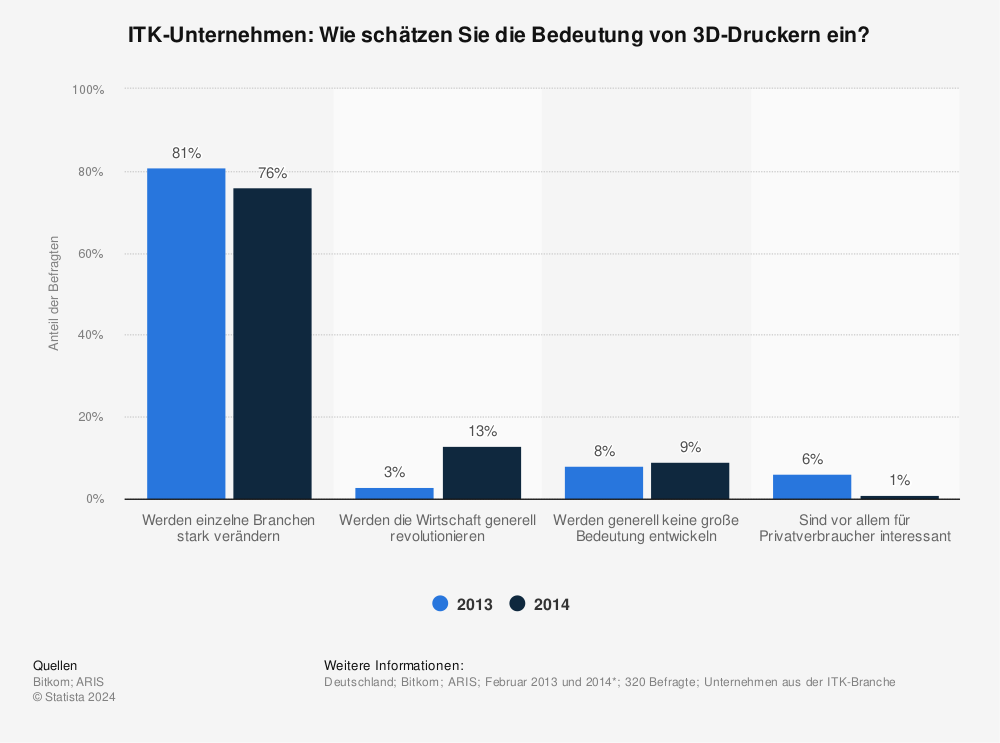

Mehr Statistiken finden Sie bei Statista / die Umfrage bezieht sich übrigens aus Metall- und Kunststoffverarbeitung!

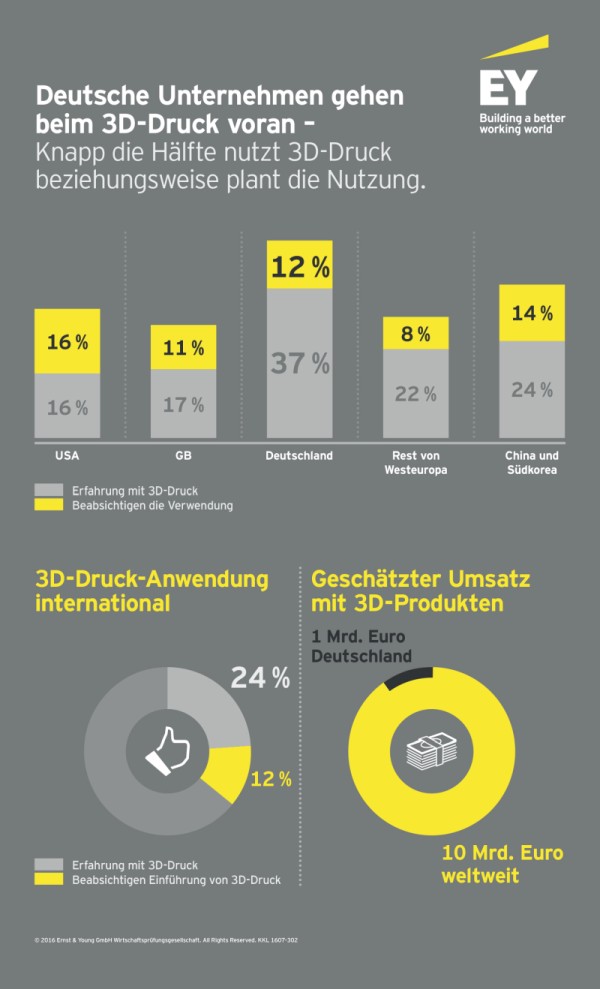

Die Schätzungen der Analyseunternehmen gehen von einem jetzigen Gesamtmarkt (Metall + Kunststoff) in Höhe von rund 5 Mrd. USD aus. Der je nach Berechnung innerhalb von 10 Jahren auf ein Mehrfaches davon anwachsen soll. Laut Ernst & Young bewegt sich der jetzige Markt in Deutschland bei rund 1 Mrd. Euro (die im Gegensatz zu den meisten Analysen bei 5 Mrd. USD Globalumsatz sogar von 10 Mrd. Euro weltweit ausgehen): „Deutsche Unternehmen führend beim Einsatz von 3D-Druck“. Auch deren Umfrage zeigt starkes Interesse seitens der Unternehmen auf:

Quelle: Ernst & Young, Deutsche Unternehmen führend beim Einsatz von 3D-Druck

2. Wichtigsten Treiber und Status Quo

Status Quo? Im Vordergrund steht die Anfertigung von Einzelstücken, Prototypen und der Druck für kleinere Stückzahlen. Der 3D-Druck erfolgt bei den Unternehmen im Bereich Forschung & Entwicklung, in der Vorserienproduktion (Testen von neuartigen Prototypenkonstruktionen und Werkzeugen) und ist bei einigen wenigen Unternehmen sogar bereits in die Serienproduktion integriert (bzw. der Bau von Fertigungsstraßen mit 3D-Druckern befindet sich bereits in der Umsetzung). Jedoch sind die Grenzen zwischen Forschung & Entwicklung sowie Ausprobierphase hin zur serieller Fertigung in kleineren Stückzahlen fließend, wie wir am Beispiel von Audi gleich sehen werden. Die Luft- und Raumfahrtindustrie hat schon längere Zeit 3D-Druck für sich entdeckt. Hier kommt es typischerweise nicht auf Massenfertigung an, sondern auf die Produktion extrem teurer Einzelteile ohne hohen Zeitdruck. Daher ist es kein Wunder, dass ausgerechnet diese Branche zu einer der frühen Nutzergruppen gehört.

Nicht nur HighTech-Unternehmen arbeiten mit kleinen Stückzahlen. Auch Konsumgüter-Unternehmen wie Adidas haben individuelle Kundenwünsche bei kleinen Stückzahlen zu hohen Absatzpreisen im Visier. In dem Fall geht es nicht um Metallverarbeitung, sondern um Kunststoffe. Allerdings ist der Denkansatz bezeichnend basierend auf den Vorzügen des 3D-Drucks kombiniert mit weiteren Produktionsansätzen, die heute unter dem Begriff „smart factory“ oder „Industrie 4.0“ subsummiert werden. Erst jüngst wurde dazu die sog. „Speedfactory“ bei Ansbach eröffnet. Adidas zu dem wegweisenden Denkansatz:

„Speedfactory kombiniert das Design und die Herstellung von Sportartikeln in einem automatisierten, dezentralisierten und flexiblen Fertigungsprozess. Dank dieser Flexibilität können wir zukünftig näher an unseren Konsumenten sein und vor Ort in unseren Absatzmärkten produzieren. … Ziel ist es, ein globales Netzwerk automatisierter Fertigung zu etablieren, das modernste Spitzentechnologie in Städte rund um den Globus bringt. Das Pilotprojekt mit 500 Paar Laufschuhen wird uns helfen, die Grundlagen für eine kommerzielle Serienproduktion zu schaffen, sodass jeder Konsument vor Ort genau das bekommt, was er will, und zwar dann, wann er es will – schneller als je zuvor“.

Das erinnert mich an Audi, die mit dem Ansatz der smart factory weitaus schneller auf Marktänderungen reagieren und vor Ort je nach Bedarf produzieren wollen. Im Rahmen eines Gastbeitrags schrieb ich auf dem Audi-Blog: „Audi versetzt sich damit in die Lage, Fabriken vor Ort weitaus schneller hochzuziehen und hochdynamisch auf sich ändernde Wünsche der Käufer des jeweiligen Landes zu reagieren. Es bedeutet auch, dass man mit weitaus geringeren Mengengerüsten angesichts der gewonnenen Flexibilität planen kann“. Dort ist der Metalldruck einer von wichtigen Schlüsselfaktoren für künftige Fabrikationssysteme.

Um das nochmals zu betonen: 3D-Metalldruck ist nicht das eine Element schlechthin, das die Zukunft von Produktionslinien bestimmt. Es ermöglicht und eröffnet aber neue Möglichkeiten im Rahmen weiterer Technologieansätze. Auf die wesentlichen Vorteile kommen wir gleich zu sprechen. Zunächst ein Ausflug in die „Wenn und Aber“-Welten.

3. Langsamkeit und Größenbeschränkungen

Im Wesentlichen geht es um diese beiden Limits! Herkömmliche Metallverarbeitungsverfahren wie Gießen, Stanzen, Teilen und Pressen sind bei hohen Volumina deutlich schneller und günstiger. Allerdings bietet Metalldruck hochspannende Vorteile, die wir im Einzelnen aufzählen werden. Generell lässt sich sagen, dass „Additive Manufacturing“ (der Oberbegriff, der auch 3D-Druck von Metallen umfasst) im Moment für komplexe Konstruktionen in kleinen Stückzahlen geeignet ist. Die Wirtschaft befindet sich meiner Meinung nach mehrheitlich in der Phase des Entdeckens der Möglichkeiten.

Ein ganz großer, limitierender Faktor ist wie gesagt nämlich die Geschwindigkeit. Der ganz grobe Faktor lautet: 50 cm³/h sind zur Zeit drin. Je nach Maschine und Verfahren mal langsamer mal schneller. Zudem gibt es Größenbeschränkungen beim Lasermelting (dem dominierenden Verfahren, selektives Laserschmelzen genannt, kurz SLM): Eine hauchdünne Schicht aus Metallpulver (Stahl, Alu, Titan, Chrom, Bronze, Gold, Silber, Nickel, Kupfer, …) wird auf eine Trägerform aufgetragen, ein oder mehrere Laser schmelzen dann das Pulver in der vorgegebenen 3D-Form Schicht um Schicht zusammen. Siehe hierzu das Video von Volkswagen unten. Die 3D-Maschine ist zwar einige Meter groß, jedoch misst die eigentliche Laserkammer unter einem Meter. Klar, es gibt auch „Freiraumdruck“, wobei sich der Laser am Werkstück frei schwebend entlangbewegt und dabei das Pulver am Schmelzpunkt aufträgt: Sehr schön im Video „Laser metal deposition manufacturing (LMD)“ zu sehen.

Zurück zum SLM-Verfahren in erläuternden Bildern:

4. Was erhoffen sich die Unternehmen?

Der 3D-Druck soll eine höhere Qualität bieten = Aufgrund des Herstellverfahrens sind geringere Gewichte bei höherer Stabilität machbar.Um nur ein Beispiel zu nennen, erklärt Dr. Ruben Heid aus dem Gießerei-Technikum Audi: „Für uns als Aluminiumspezialisten eröffnet der 3D-Druck neue Perspektiven. Die Analysen und Tests zeigen, dass gedruckte Aluminiumteile in etwa eine doppelt so hohe Zugfestigkeit erreichen wie entsprechende Teile aus Strukturguss. Und beim Gewicht sind etwa 20 bis 30 Prozent Einsparung drin.“

Eng damit zusammenhängend: Die Konstruktionen werden als „geometriefrei“ bezeichnet. Herkömmliche Guss- und Pressverfahren sind schlichtweg nicht in der Lage, Produkte wie diese zu formen:

Das konkrete Anwendungsbeispiel lässt sich in einem Video der Audi-Mutter Volkswagen aufzeigen. Zugleich wird aufgezeigt, wie Metalle via Laservefahren zu Formen geschmolzen werden (das besagte SLM = „Selektives Laserschmelzen“ bzw. „Selective Laser Melting“). Ja, sicher, es gibt natürlich auch andere Verfahren. Die werden einen Abschnitt weiter aufgezählt (siehe Slides Opportunities in 3D Printing of Metals 2015-2025). Zunächst das Verfahren, das die Vorteile von Metalldruck verdeutlicht:

Die Herstellung personalisierter Produkte und das Nachdrucken von komplexen Ersatzteilen eröffnet nicht nur im Bereich Produktinnovation und -flexibilität neue Möglichkeiten. Auch der Service bzw. After-Sales kann davon profitieren. Wenn wir uns den oben genannten Staubsaugeraufsatz wegdenken, anstelle dessen ein Turbinenteil vorstellen, das zügig ersetzt werden muss, entfaltet sich der ganze Vorteil eines 3D-Druckverfahrens: Es kann weitaus schneller produziert und ersetzt werden, und zwar vor Ort! Hierzu ein Video von Siemens:

Nochmals zurückkommend auf die Entwicklungszeit bzw. Produktinnovationsfähigkeit und -flexibilität. Die Erprobungsläufe und Entwicklungszeiten können nebst dem Einsatz moderner Simulationssoftware nochmalig durch 3D-Druck in realtime verkürzt werden. Auch hierzu ein Beispielsfall von Siemens dazu:

Wer Produkte vor Ort bei Bedarf ausdrucken kann, muss kein aufwändiges Lager vorhalten und kann Transportkosten sparen. Zumal damit Risikokosten und gebundene Kapitalkosten entfallen könnten, die mit der bisherigen Lagerung hoher Bestände einhergehen.

Auch der Produktionsprozess als solcher könnte damit unabhängiger von Standortfragen werden. Zumal der Einsatz vorgelagerter 3D-Druckspezialisten denkbar ist. Wozu eine eigene Fabrik, wenn dies ein Dienstleister übernehmen könnte? Stattdessen konzentriert man sich auf seine eigenen Wettbewerbsvorteile (Konstruktion, Patentierung, Vermarktung, Absatz, …).

Gedruckte Metallvisionen: Zurück auf den harten Boden der Tatsachen!

Ok, ok !!! Da sind einige mächtige Vorteile dabei. Doch halt! Nach wie vor gilt, dass wir erst am Anfang einer möglichen Entwicklung stehen, die all diese Vorteile mit sich bringt. Noch werden nur einige wenige tausend 3D-Drucker weltweit verkauft. Was fast genauso ein Nichts ist, wie das Verhältnis von 3D-Privatdruckern zu den Absatzzahlen von herkömmlichen Druckern (200k vs. +100 Mio). Erden wir daher kurz einmal den Metalldruck. Der globale Umsatz der Maschinenbauer beträgt? Einmal anschnallen bitte: Zweitausendünfhundertundsiebzig Euro. 2.570 Milliarden Euro. Da nehmen sich die fiepsenden 5 Mrd. USD (0,19% vom Maschinenbauumsatz) an globalem Umsatz mit Industriedruckern nicht einmal bescheiden aus, sondern eher verschwindend gering.

Die Realität sieht dann angesichts des Hypes doch etwas anders aus, was sich am banalen Beispiel der Produktionsprozesskette Zahnkrone aufzeigen lässt. Ein absoluter HighTech-Prozess übrigens, wo auch 3D-Druck zum Einsatz kommt! Viele kleine Schritte sind notwendig, bis die finale Krone steht. Von wegen, einmal Zisch & Puffz und schon steht die Krone einsetzbereit frisch aus dem 3D-Drucker zur Verfügung. Ganz so trivial ist das nicht. Auch hier gilt, dass künftige Innovationen womöglich Prozessschritte überspringen können. Das Beispiel soll aber verdeutlichen, wie komplex Produktionsabläufe sind. Und ein 3D-Drucker allein mitnichten alles entscheidet.

Finale

Wer bis hierhin folgen konnte, dem empfehle ich diese Slides als pragmatischen Ausblick. Das listet die diversen Verfahren, Vorteile und Nachteile auf.

Und wer nun die Schnauze voll vor lauter Fakten, Daten und Zahlen hat? Zum Abschluss ein leicht verdauliches, versöhnliches Filmchen von Arte TV:

Ich hoffe, Ihr konntet mir bei meiner Entdeckungsreise durch die gehypten 3D-Landschaften folgen. Wo wir bei den Desktop-3D-Druckern stehen und wohin sich die Industrie vorwagt. Vielleicht ergänze ich den Artikel noch um den Bereich Künstliche Intelligenz – welche Rolle moderne Konstruktionsprogramme spielen, warum sie nur beinahe bionisch konstruieren. Oder mir fällt noch der ein oder andere Aspekt ein, der wichtig wäre. Von denen ich angesichts der leichten Tiefenbohrung hunderte am Bohrlochrand entlang entdeckt habe. Auf jeden Fall ein spannendes Themenfeld, das vielleicht noch in den nächsten 25 Jahren zur vollen Entfaltung kommt. Sonst muss den Artikel jemand anders fortsetzen, denn bis dahin werde ich 75 vom jetzigen Zeitpunkt an sein.

Bis dahin gilt laut dieser Chart „mühsam ernährt sich das Eichhörnchen“ (3D Printing: A Manufacturing Revolution von ATKearney / .pdf). Aller Anfang ist schwer, das Know-how nicht verbreitet, Designprozesse unterliegen trial-error Verfahren, das Einbetten in die Produktionsprozesse fällt schwer, die F&E Kollegen reden sich den Mund fusselig, der Controller scheut die Kosten, der Vertriebler rauft sich die Haare bei dem kleinen Output, und so weiter und so fort.